Fiberglass Reinforced Plastics (FRP) er en ny type komposittmateriale produsert av skip på slutten av 1960-tallet, med lett masse, høy styrke, korrosjonsbestandighet, egenskapene til plastisiteten. Etter tiår med utvikling har FRP-materialer blitt mye brukt i bygging av små og mellomstore båter, Spesielt de siste årene har den blitt mye brukt på yachter, høyhastighetsbåter og turistpassasjerbåter. Denne artikkelen fokuserer på konstruksjons- og støpeprosessen til FRP-skip — harpiksvakuuminnføringsmetode.

1 Teknologiintroduksjon

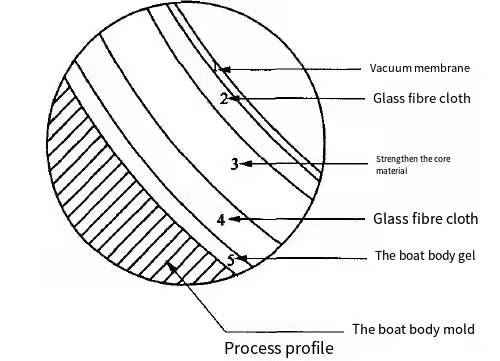

Harpiksvakuumimportmetoden er på den stive støpeformen legger opp forsterkede fibermaterialer på forhånd, og spre deretter vakuumposen, vakuumpumpesystemet, danner et negativt trykk i formhulen, ved hjelp av vakuumtrykket legger umettet harpiks gjennom røret inn i et fiberlag ,Vutingsadferd av umettet polyesterharpiks for fibermateriale,Til slutt fylles hele formen, vakuumposematerialet fjernes etter herding, og det ønskede produktet oppnås fra formen fra formen. Dens håndverksprofil vist nedenfor.

Vakuum-innføringsprosess er en ny teknologi for å forme og bygge store båter ved å etablere et lukket system i en enkelt stiv dyse. Ettersom denne prosessen er introdusert fra utlandet, er det også en rekke navn i navngivningen, for eksempel vakuumimport ,vakuumperfusjon,vakuuminjeksjon osv.

2.Prosessprinsipp

Den spesielle teknikken for vakuumimport er basert på teorien om hydraulikk laget av The French hydraulics Darcy i 1855, nemlig den berømte Darcys lov: t=2hl/(2k(AP)),Hvor,t er harpiksintroduksjonstiden,som er bestemt av fire parametere;h er viskositeten til harpiks, styrer viskositeten til harpiks, z er importlengden, refererer til avstanden mellom harpiksinnløpet og utløpet, AP er trykkforskjellen, refererer til trykkforskjellen mellom innsiden og utsiden av vakuumposen, k er permeabilitet, refererer til parametrene for harpiksinfiltrasjon av glassfiber og sandwichmaterialer.I henhold til Darcys lov er harpiksimporttiden proporsjonal med harpiksimportens lengde og viskositet, og omvendt proporsjonal med trykkforskjellen mellom innsiden og utsiden av vakuumposen og permeabiliteten til fibermateriale.

3.Teknologisk prosess

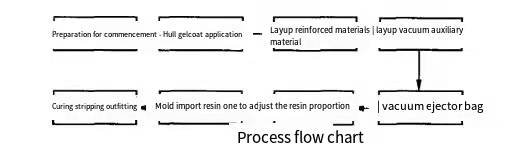

Den spesifikke behandlingsprosessen til spesialagenten er som følger.

først,Start det forberedende arbeidet

Først av alt lages stål- eller treformer i henhold til formlinjen og størrelsen på skipet. Den indre overflatebehandlingen av formene må sikre høy hardhet og høy glans, og kanten på formene må holdes minst 15 cm for å lette legging av tetningsstrimler og rørledninger. Etter rengjøring av formen, påfør avformingsmateriale, kan du spille avformingsvoks eller tørke av formingsvann.

sekund,Påfør skroggelcoat

I henhold til kravene til skipsproduksjon er den indre overflaten av formen belagt med gelcoat-harpiks som inneholder katalysatorpromoter, som kan brukes som produktgelcoat eller polert gelcoat. Valgtypen er ftalat, m-benzen og vinyl. Håndbørste og spray kan brukes til konstruksjon.

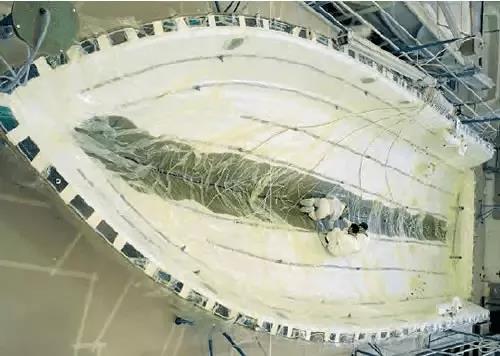

Thirdly,Layup forsterket materiale

Først, i henhold til skroglinjen og grunnstrukturen, kuttes henholdsvis armeringsmaterialet og skjelettkjernematerialet, og legges deretter i formen i henhold til oppleggstegningen og formingsprosessen. Effekten av forsterkningsmateriale og tilkoblingsmodus på harpiksstrømmen sats må tas i betraktning.

Fourthly,Layup vakuum hjelpemateriale

På det forsterkede materialet som er lagt i formen, legges først strippeduken, etterfulgt av avledningsduken, og til slutt vakuumposen, som komprimeres og lukkes av forseglingsstrimmelen. Før du lukker vakuumposen, bør du vurdere retningen på harpiks og vakuumlinje.

Fifth,Støvsug posen

Etter at leggingen av de ovennevnte materialene er fullført i formen, importeres harpiksen til klemrørssystemet, og vakuumpumpen brukes til å støvsuge hele systemet, og luften i systemet evakueres så langt som mulig, og total lufttetthet kontrolleres, og lekkasjestedet repareres lokalt.

Sixth,Blandingsharpiksforhold

Etter at vakuumet i posen når et visst krav, i henhold til miljøforholdene, produkttykkelsen, spredningsområdet osv., tildeles harpiksen, herderen og andre materialer i en viss andel. Den forberedte harpiksen bør ha passende viskositet, passende geltid og forventet herdegrad.

Syvende, Mold bly-in harpiks

Den forberedte harpiksen introduseres i trykkpumpen, og boblene i harpiksen elimineres ved full omrøring. Deretter åpnes klemmene etter tur i henhold til introduksjonsrekkefølgen, og harpiksguiden implementeres ved å konstant justere pumpetrykket, så for å effektivt kontrollere tykkelsen på skipskroppen.

Eåtte,Herding stripping antrekk

Etter at harpiksinnføringen er fullført, bør skroget brukes i formen i en periode for å tillate harpiksherding, vanligvis ikke mindre enn 24 timer, da dens Bacor-hardhet er større enn eller lik 40 før avformingen.Etter avforming bør nødvendige tiltak tas for å støtte for å unngå deformasjon. Etter fullstendig størkning begynte skroglukking og utstyr.

4 Analyse av fordeler og ulemper ved prosessteknologi

A.fordelene med prosessteknologi

Som en ny type støpeteknologi i konstruksjonen av FRP-beholdere, har vakuuminnsettingsmetoden store fordeler i forhold til den tradisjonelle manuelle pastaprosessen.

A1 Skrogets strukturelle styrke har blitt effektivt forbedret

Under byggeprosessen kan skroget, stivere, sandwichkonstruksjoner og andre innsatser på skipet legges samtidig, og dermed forbedres integriteten til produktet og skipets generelle strukturelle styrke. Når det gjelder samme råmateriale. materiale, sammenlignet med det håndlimte skroget, kan styrken, stivheten og andre fysiske egenskaper til skroget dannet av harpiksvakuuminnføringsprosessen økes med mer enn 30% -50%, noe som er i tråd med den store utviklingstrenden av moderne FRP-skip.

A2 Båt for å effektivt kontrollere vekten av skipet

FRP-skipet produsert ved vakuumintroduksjonsprosess har høyt fiberinnhold, lav porøsitet og høy produktytelse, spesielt forbedringen av interlaminær styrke, noe som i stor grad forbedrer anti-tretthetsytelsen til skipet. I tilfelle av samme styrke- eller stivhetskrav, skipet konstruert ved vakuuminnføringsmetoden kan effektivt redusere vekten av strukturen. Når samme lagdesign brukes, kan harpiksforbruket reduseres med 30 %, avfallet er mindre, og harpikstapet er mindre enn 5 %.

A3 Kvaliteten på skipsprodukter har blitt effektivt kontrollert

Sammenlignet med manuell liming blir kvaliteten på skipet mindre påvirket av operatøren, og det er en høy grad av konsistens enten det er et skip eller en batch av skip. Mengden armeringsfiber i skipet har blitt lagt i formen i henhold til spesifisert mengde før injeksjon av harpiks, og harpiksforholdet er relativt konstant, vanligvis 30% ~ 45%, mens harpiksinnholdet i det håndlimte skroget generelt er 50% ~ 70%, så jevnheten og repeterbarheten av skipet er mye bedre enn det håndlimte fartøyet. Samtidig er presisjonen til skipet produsert ved denne prosessen bedre enn det håndlimte skipet, flatheten på skrogoverflaten er bedre, og den manuelle og materialet i slipe- og malingsprosessen reduseres.

A4 Fabrikkens produksjonsmiljø er effektivt forbedret

Vakuuminnføringsprosess er en lukket formprosess, de flyktige organiske forbindelsene og giftige luftforurensningene som genereres under hele byggeprosessen er begrenset til vakuumposen. Bare i vakuumpumpens eksos (filter) og harpiksblanding når det er en liten mengde av flyktige, sammenlignet med det tradisjonelle manuelle lim åpne arbeidsmiljøet, har byggemiljøet på stedet blitt kraftig forbedret, effektivt beskytte det relevante byggepersonellet fysisk og mental helse.

B,Mangler ved prosessteknologi

B1Byggeteknologien er kompleks

Vakuuminnføringsprosessen er forskjellig fra den tradisjonelle håndlimingsprosessen, Det er nødvendig å designe layoutdiagrammet for fibermaterialer, layoutdiagrammet for avledningsrørsystemet og byggeprosessen i detalj i henhold til tegningene. av forsterkningsmaterialer og legging av avledningsmedium, avledningsrør og vakuumforseglingsmateriale må fullføres før harpiksen føres inn. Derfor, for små skip, er konstruksjonstiden lengre enn håndlimteknologi.

B2 Produksjonskostnadene er relativt høye

Den spesielle vakuumimporteringsteknikken har høye krav til permeabiliteten til fibermaterialer, som kan bruke kontinuerlig filt og ensrettet duk med høy enhetskostnad. hjelpematerialer må brukes i byggeprosessen, og de fleste av dem er engangs, så produksjonskostnaden er høyere enn håndlim-prosessen. Men jo større produktet er, desto mindre er forskjellen.

B3 Det er visse risikoer i prosessen

Egenskapene til vakuumfyllingsprosessen bestemmer engangsstøpingen av skipskonstruksjon, som har høye krav til arbeidet før harpiksfyllingen.Prosessen må utføres i strengt samsvar med prosessen med harpiksfylling.Prosessen vil være irreversibel etter at harpiksfyllingen begynner, og hele skroget vil lett bli skrotet hvis harpiksfyllingen mislykkes. For tiden, for å lette konstruksjonen og redusere risikoen, vedtar generelle verft to-trinns vakuumforming av skipskropp og skjelett.

5. Konklusjon

Som en ny formings- og konstruksjonsteknologi for FRP-skip, har vakuumimportteknikk mange fordeler, spesielt ved konstruksjon av skip med stor masterskala, høy hastighet og sterk styrke, som ikke kan erstattes. Med kontinuerlig forbedring av konstruksjonsteknikken til vakuum harpiksimport, reduksjon av råvarekostnader og den økende sosiale etterspørselen, konstruksjonen av FRP-skip vil gradvis gå over til mekanisk støping, og harpiksvakuumimportmetoden vil bli mye brukt i flere fabrikker. Kilde: Composite Applied Technology.

Om oss

Hebei Yuniu Fiberglass Manufacturing Co., LTD.Vi produserer og selger hovedsakelig e-type glassfiberprodukter,Hvis noen trenger, vennligst kontakt oss fritt.

Innleggstid: 15. desember 2021